تفاوت فولاد ضد زنگ با فولاد کربنی

انتخاب آلیاژ مناسب برای یک پروژه یکی از مهم ترین تصمیماتی است که شما باید بگیرید. فرقی هم نمی کند در چه صنعتی مشغول به کار باشید. مصارف فلزات امروزی آنقدر گسترده شده است که کمترین صنعتی را می توان یافت که در آن از فلزات و آلیاژ ها استفاده نشود.

مواردی که برای مقایسه مورد بحث هستند شامل مقاومت به خوردگی، خواص مکانیکی، ظاهر و قیمت می شوند.

مقاومت به خوردگی

بدیهی ترین و واضح ترین تفاوت بین این دو، مقاومت آنها به خوردگی می باشد. فولاد زنگ نزن، همانطور که نام آن می رساند، نسبت به فولاد کربن مقاومت به خوردگی بالاتری را دارا است. هر دو فولاد در ترکیبات خود دارای آهن می باشند که در مجاورت با هوای محیط دچار اکسیداسیون شده و زنگ میزنند. مقدار کروم بکار رفته در استیل ضد زنگ بیشتر از استیل کربنی است که آن را مقاوم تر به خوردگی می سازد. کروم نسبت به آهن، آمادگی بیشتری برای برقراری پیوند با اکسیژن دارد؛ بنابراین نه تنها از اکسید شدن آهن جلوگیری می کند، بلکه با تشکیل لایه های اکسید کروم بر روی سطح ماده، بخشی های داخلی آن را در برابر خطرات بعدی محافظت خواهد نمود.

استیل کربن معمولاً مقادیر کافی کروم برای تشکیل لایه اکسید کروم را ندارد که این عامل به اکسیژن اجازه می دهد تا با آهن واکنش داده، سبب تولید اکسید آهن و در نتیجه زنگ زدگی شود. بنابراین، در جایی که مقاومت به خوردگی معیار انتخاب شما است، فولاد ضد زنگ برای استفاده مناسب می باشد.

خواص مکانیکی

کار سختی است که بخواهیم از تفاوت در خواص مکانیکی فولاد ضد زنگ و فولاد کربنی یک برداشت کلی کنیم. هر دو فولاد دارای تعداد متنوعی از گرید ها، با ترکیبات و خواص مکانیکی مخصوص به خود می باشند. معمولاً فولاد های زنگ نزن به دلیل داشتن مقادیر بالاتر نیکل، شکل پذیری بالاتری دارند اما با این وجود تعدادی از گرید های آن بسیار شکننده هستند؛ مانند انواع مارتنزیتیک. برخی از گرید های استیل کربن نیز به دلیل داشتن کربن بالا ممکن است مقاومت کششی به اندازه فولاد ضد زنگ را نداشته باشند. همچنین در استیل زنگ نزن عناصر دیگری نیز بکار رفته است که مقاومت آنها را باز هم افزایش می دهد. اما در صورتی که در فولاد کربنی به مقدار کافی( حداقل 0.3 درصد از کل وزن آلیاژ) کربن وجود داشته باشد، آمادگی چنین فولادی برای عملیات گرمایی نسبت به فولاد مارتنزیتی بیشتر خواهد بود.

زیبایی

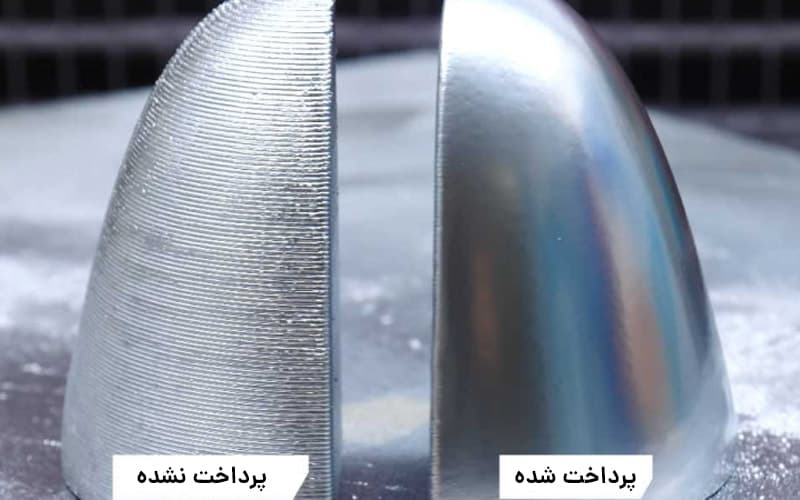

اگر در حوزه مورد نظر شما، عامل زیبایی مهم است، طبیعتاً باید در مورد ظاهر فلز دقت کنید. استیل ضد زنگ در صورتی که پرداخت درست بر روی انجام گرفته شده باشد، برای زیبایی انتخاب مناسب تری است. البته سطح هر دو را می توان با سمباده زنی و پرداخت درخشان و صاف نمود؛ با این تفاوت که سطح فولاد کربن را بلافاصله پس از پرداخت کردن باید با پوشش شفاف یا رنگ پوشاند. در غیر اینصورت فولاد کربن پس از مدتی شروع به کدر شدن می کند و سر انجام زنگ می زند. اگر سطح فولاد ضد زنگ خط و خش پیدا کند، هم چنان درخشندگی خود را در آن قسمت حفظ خواهد نمود. این در حالی است که اگر همین وضیعت برای فولاد کربن پیش بیاید، باید آن را ناحیه را دوباره رنگ زد وگرنه دچار زنگ زدگی می شود.

هزینه

آخرین عامل مهم، تفاوت بین هزینه های این دو آلیاژ است. مانند عامل خواص مکانیکی، گرید های مختلف قیمت های مختلفی نیز دارند. اما در مورد هزینه می توان به صورت کلی نتیجه گیری کرد. استیل زنگ نزن معمولاً دارای قیمت بالاتری نبست به فولاد کربنی می باشد. دلیل آن هم واضح است. در ساخت فولاد ضد زنگ از موادی چون کروم، نیکل، منگنز و غیره استفاده شده است و تمام این مواد به قیمت استیل ضد زنگ می افزایند. در مقابل در استیل کربن بیشتر عناصر ارزانتری چون آهن و کربن بکار رفته است. درست است که هر سه مورد بالا، برتری فولاد ضد زنگ را به فولاد کربن نشان می دهند، اما فولاد زنگ نزن در مهم ترین عامل، یعنی هزینه نسبت به فولاد کربن برتری ندارد.

انتخاب بین این دو ماده را چگونه باید انجام دهیم؟

برای انتخاب بین فولاد ضد زنگ و فولاد کربن برای یک مصرف به خصوص باید تمام عوامل بالا را با دقت بسنجید. اگر فلز زیاد در معرض دید نیست، پس نیازی نیست برای زیبایی هزینه بیهوده و اضافه بپردازید. در صورتی که فلز علاوه بر اینکه در جایی پنهانی نصب شده، در مجاورت عوامل خورنده نیز قرار دارد، قطعاً فولاد ضد زنگ بهترین گزینه است. آنچه مهم است، شرایط استفاده شما از آلیاژ مورد نظر بوده و باید طبق نیاز های خود ماده مناسب را بکار ببرید.

Related Posts

نظر

By accepting you will be accessing a service provided by a third-party external to https://modirkharid.com/mag/