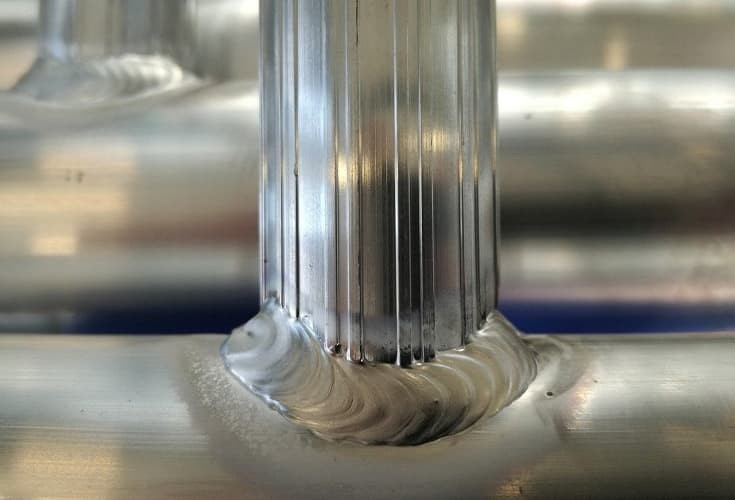

جوشکاری استنلس استیل

هنگامی که صحبت از مقاومت به خوردگی می شود، فولاد ضد زنگ یا استنلس استیل شناخته شده ترین ماده ای است که به ذهن می رسد.

این آلیاژ مقادیر زیادی از کروم را داشته و در کنار کروم مواد دیگری را نیز به آن افزوده اند. فولاد زنگ نزن دارای خواص ساختاری فولاد کربن بوده و به همین دلیل ماده ای بسیار پر فایده و مناسب برای بسیاری از مصارف محسوب می شود. با این حال، تمام استیل ضد زنگ را نمی توان به راحتی جوشکاری نمود. حتی برخی از گرید های استنلس استیل اصلاً قابل جوشکاری نیستند. بنابراین این مقاله، تعدادی از گرید های مناسب استیل زنگ نزن را به شما معرفی خواهد کرد.

فولاد ضد زنگ آستنیتی

فولاد ضد زنگ آستنیکی را می توان به روش های متنوعی جوشکاری نمود. تعدادی از گرید های فولاد ضد زنگ نسبت به بقیه برای جوشکاری مناسب تر هستند. گرید های 304، 308، 316، 321 و 347 فولاد ضد زنگ، همه از نوعی آستنیتیک بوده و برای جوشکاری مناسبند.

باید توجه داشت که چنین گرید هایی مستعد خوردگی بین دانه ای هستند و دلیل این مشکل، مقادیر بالای کربن در این آلیاژ ها می باشد. خوردگی بین دانه ای زمانی رخ می دهد که کروم موجود در فولاد ضد زنگ با کربن آن ترکیب می شود. ترکیبات کروم و کربن تشکیل شده سطح اطراف جوشکاری را در معرض خوردگی قرار می دهند و با گذشت زمان به سطح آسیب وارد می گردد. این در حالی است که کروم باید لایه هایی از اکسید کروم را بر سطح فولاد تشکیل دهد که بسیار مقاوم به خوردگی بوده و قسمت های داخلی را از خوردگی حفظ می نمایند.

برای مقابله با خوردگی بین دانه ای، آلیاژ های 304، 308، 316 را در انواع کربن پایین نیز تولید می کنند. در اینصورت پسوند L را برای نام گذاری این نوع مواد بکار می برند. مثلاً آلیاژ 304L در واقع گرید 304 فولاد ضد زنگ آستنیتی، اما از نوع کربن پایین آن می باشد.

کم بودن مقادیر کربن در ترکیبات این آلیاژ ها باعث می شود که کروم بجای ترکیب شدن با اتم های کربن، امکان تشکیل لایه های اکسیدی مقاوم به خوردگی را بر روی سطح فلز داشته باشد. گرید های 321 و 347 گزینه های بهتری نسبت به موارد گفته شده هستند. زیرا در ترکیبات آنها تیتانیوم و یا نیبیوم بکار رفته که باعث می شود کربن به جای ترکیب شدن با کروم، با این دو ماده پیوند ایجاد نماید.

این دو روش مورد استفاده برای جلوگیری از خوردگی بین دانه ای، برای فولاد های ضد زنگ آستنیتی این امکان را فراهم می سازند تا بدون ایجاد آسیب و خرابی بر روی قسمت مورد نظر فلز، بتوان آنها را جوشکاری نمود.

فولاد ضد زنگ فریتیکی

به طور کلی این نوع آلیاژ، جوش پذیر ترین انواع فولاد ضد زنگ به شمار می رود. درست است که همانند انواع آستنیتی در تولید این مواد کروم و دیگر عناصر ساخت آلیاژ بکار رفته است اما در مقایسه با آنها فراوانی این مواد کمتر است. داشتن این ویژگی سه مزیت را برای فولاد ضد زنگ فریتیکی به ارمغان می آورد که مورد اول جوش پذیری بالای این ماده می باشد. مورد دوم خوردگی بین دانه ای است و نیز باید گفت که عامل نگران کننده ای نیست زیرا مقادیر کروم در این فلزات کمتر است. بنابراین در مقایسه با فولاد های آستنتیکی حفظ مقاومت به خوردگی در انواع فریتیک بهتر و راحت تر انجام می شود.

سومین مزیت کم بودن عناصر آلیاژی، کاهش ریسک ترک ناشی از گرما می باشد که هنگام جوشکاری رخ می دهد. اگر حرارت زیاد در جوشکاری بر روی سطح مورد نظر اعمال شود، فولاد فریتیک می تواند در برابر رشد شدید مرزدانه ها پایداری نشان داده و دچار ترک خوردگی نشود. با توجه به مطالب گفته شده، گرید های 407 و 430 از فولاد ضد زنگ فریتیکی مناسب ترین انواع برای جوشکاری می باشند.

فولاد ضد زنگ مارتنزیتی

جوشکاری این نوع فولاد، از انواع فریتیک و آستنیتیک سخت تر است زیرا مقادیر کربن موجود در این نوع نسبت به دو نوع قبلی بیشتر می باشد. افزایش کربن در مواد تشکیل دهنده فولاد مارتنزیتی در کنار عناصر دیگر، امکان تشکیل میکرو ساختار شکننده را افزایش می دهد. همین عامل باعث ایجاد ترک در هنگام جوش می شود. برای جلوگیری از ایجاد ترک، چند راهکار را باید مورد استفاده قرار داد. ترک سرد یا ترک هیدروژنی یکی از مشکلات رایج هنگام جوشکاری است و فقط فولاد مارتنزیتی را مورد هدف قرار نمی دهد. برای مقابل با آن نیز راه های مختلفی وجود دارد، اما راحت ترین کار این است که تا حد امکان از ورود هیدروژن به سطح جوش جلوگیری به عمل آورید. اتم هیدروژن به راحتی در میان مرزدانه های فولاد حرکت کرده و باعث ایجاد ترک در جوش، پس از سرد شدن آن می شود. به همین دلیل است که به آن ترک سرد گفته می شود. همچنین بهتر است بر روی سطح مورد نظر قبل و پس از جوش عملیات گرمایی مناسبی انجام داد تا از شکنندگی آن قسمت از فلز کاسته شود.

گرید های مارتنزیتی مانند 403، 410 و 420 از معدود گرید هایی هستند که می توان بر روی آن جوشکاری انجام داد؛ مشروط بر اینکه فیلر ها و عملیات گرمایی مناسب بکار برده شود. با این وجود گروهی از گرید های فولاد ضد زنگ مارتنزیتی هستند که تقریباً نمی توانید بر روی آنها جوشکاری انجام دهید. هنگام انتخاب گرید برای جوشکاری حتماً به این نکته دقت کنید تا فلز مناسبی را خریداری نمایید.

فولاد ضد زنگ دوپلکس

فولاد دوپلکس، ترکیبی از فولاد آستنیتی و فریتیک می باشد و برای ساخت آن از ترکیبات شیمیایی مخصوصی استفاده می شود. این آلیاژ معمولاً مقادیر کمتر نیکل و مقادیر بیشتر کروم را در خود، نسبت به انواع دیگر فولاد ضد زنگ دارد. این نوع آلیاژ را نیز می توان جوشکاری نمود؛ اما برای گرید های گوناگون فولاد دوپلکس، فیلر های گوناگون را نیز باید استفاده کرد. مثلاً برای دوپلکس 2205، باید فیلری از جنس فولاد دوپلکس 2209 را بکار برد.

نظر

By accepting you will be accessing a service provided by a third-party external to https://modirkharid.com/mag/