سخت کاری القایی

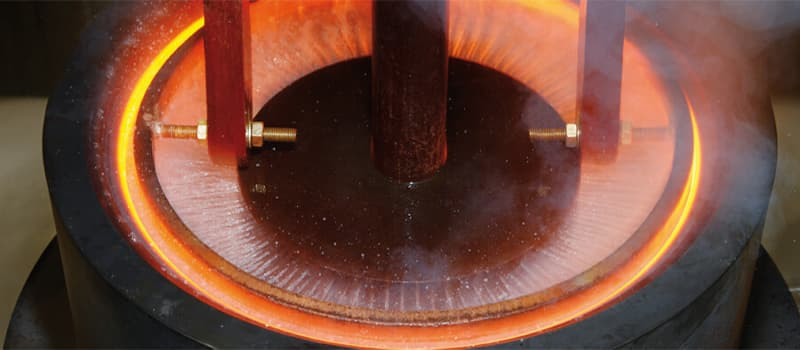

سخت کاری القایی روشی برای سخت کردن سریع و گزینشی یک قطعه فلزی (معمولاً فولاد و تعدادی از آلیاژ های نیکل) است. در این روش یک کویل مسی که دارای جریان متناوب زیادی می باشد، در نزدیکی آلیاژ قرار می گیرد.

در نزدیکی قطعه و همچنین در سطح آن، توسط جریان گردابی و هیسترزیس ایجاد شده، سپس آن را کوئنچ می کنند. در کوئنچ کردن معمولاً از محلولی بر پایه آب به علاوه یک پلیمر استفاده شده و فقط قسمت حرارت دیده سرد می شود. این فرایند ساختار آن ناحیه را مارتنزیتی کرده که از ساختار قبلی آلیاژ بسیار سخت تر است.

یک شکل رایج سخت کاری القایی که جدیدتر از روش های دیگر می باشد، به سخت کاری القایی اسکنر معروف است. قطعه مورد نظر در ماشین اسکن القایی، بین مراکز نگه داشته شده، چرخانده شده و از میان یک کویل جلورونده عبور داده می شود. این کویل هم عمل حرارت دهی و هم کوئنچ کردن را انجام می دهد. کوئنچ کردن مستقیماً در زیر کویل اعمال می شود، بنابراین بلافاصله پس از گرم شدن، هر قسمت از قطعه کوئنچ می شود. سطح نیرو، زمان قرارگیری در اسکنر، شدت اسکن و پارامتر های دیگر فرایند توسط کامپیوتر کنترل می شود.

سخت کاری القایی بر روی چه موادی انجام می شود؟

معمولاً سخت کاری القایی را برای تعدادی از گرید های فولاد کربن و فولاد کم آلیاژ بکار می برند. استیل های کربنی مانند آلیاژ 1045، آلیاژ 1144، آلیاژ 1141، فولاد کم آلیاژ مانند آلیاژ 4340، آلیاژ 4140، آلیاژ ETD 150 و فولاد ریخته گری از موادی هستند که سخت کاری القایی بر روی آنها انجام می شود.

مزایای سخت کاری القایی

مقاومت بیشتر به سایش

بین سختی آلیاژ و خاصیت ضد سایش رابطه مستقیم وجود دارد. مقاومت به سایش یک قطعه با انجام فرایند سخت کاری القایی به شکل قابل توحهی افزایش پیدا می کند؛ با این فرض که آلیاژ قبل از سخت کاری القایی، آنیل شده و یا با انجام عملیات های دیگر، سطحی نرم تر پیدا کرده باشد.

افزایش استحکام و طول عمر قطعه

این امر به دلیل نرم تر بودن قسمت داخلی فلز و وجود تنش پسماند فشاری در سطح آن است. تنش فشاری که معمولاً ویژگی مثبتی برای مواد قلمداد می شود، ناشی از یک ساختار سخت شده نزدیک به سطح آلیاژ بوده که فضای اشغال شده توسط آن کمی بیشتر از قسمت داخلی باشد.

فرایند تمپرینگ را می توان بر روی قطعات انجام داد تا سختی آنها تغییر پیدا کند

به طور کلی پس از انجام هر فرایندی که به آلیاژ ساختار مارتنزیتی بدهد، تمپرینگ سختی آن را پایین می آورد و از طرف دیگر، شکنندگی آن را نیز کاهش می دهد.

عمق لایه سخت شده قابل افزایش است

عمق این لایه معمولاً بین 0.03 تا 0.12 اینچ می باشد که به طور متوسط از فرایند هایی مانند کربوره کردن، کربونیتریده کردن و شکل های دیگری از نیتریده کردن که در زیر دمای بحرانی انجام می شود، بیشتر است. برای قطعاتی که حتی پس از فرسایش بسیار باز هم قابل استفاده اند، عمق لایه به نیم اینچ هم می رسد.

امکان استفاده از استیل های ارزان قیمت مانند آلیاژ 1045 را فراهم می کند. رایج ترین فولادی که برای سخت کاری القایی استفاده می شود، استیل 1045 می باشد. این آلیاژ را بلافاصله پس از تولید می توان ماشین کاری نمود، ارزان قیمت بوده و به دلیل وجود 0.45 درصد کربن در ترکیبات آن، می توان آن را تا جایی القا کرد تا سختی آن از 58 HRC فراتر رود. همچنین امکان ایجاد ترک حین عملیات در آن پایین است.

محدودیت های بکارگیری سخت کاری القایی

نیازمند کویل القایی و شکل دهی مناسب قطعه است

به دلیل اینکه فاصله کویل و قطعه در این فرایند بسیار مهم است، اندازه کویل و ... آن باید با دقت انتخاب شود. کسانی که عملیات حرارتی بر روی فلزات انجام می دهند، معمولاً مجموعه ای از کویل های گوناگون را در اختیار دارند و برای قطعات مختلف مانند پین، شافت، رولر و غیره از کویل مناسب استفاده می کنند. اما برای بعضی از قطعات باید کویل با مشخصات مناسب ساخته شود؛ در اینصورت هزینه ساخت این کویل ها را نیز باید در نظر گرفت.

در پروژه های متوسط تا سنگین، سود بدست آمده از کاهش هزینه عملیات برای هر قطعه به راحتی هزینه تولید فویل را جبران می کند. در پروژه های سبک تر، ساخت فویل جدید و شکل دهی آن، صرفه سخت کاری القایی را از نظر اقتصادی پایین می آورد.

احتمال شکستگی در سخت القایی نسبت به عملیات های حرارتی دیگر بیشتر است

این امر به این دلیل است که قطعه به سرعت گرم و سپس کوئنچ می شود.

کج شدگی در سخت کاری القایی نیز وجود دارد

تغییر شکل در قطعات القا شده ممکن است بیشتر از فرایند هایی چون نیتریده کردن گازی و یونی باشد؛ آن هم به دلیل گرم کردن و کوئنچ کردن سریع که به تشکیل ساختار مارتنزیتی می انجامد. با این حال، سخت کاری القایی نسبت به عملیات حرارتی رایج تغییر شکل کمتری در قطعه، به خصوص زمانی که سخت کاری گزینشی انجام شود، ایجاد می کند.

نظر

By accepting you will be accessing a service provided by a third-party external to https://modirkharid.com/mag/