همه چیز درباره استلایت

استلایت یک نوع آلیاژ غیر مغناطیسی است که در ترکیبات خود دارای فلزات متنوعی می باشد. در ترکیبات این سوپر آلیاژ، فلزات کبالت و کروم مواد اصلی به شمار می روند. این ماده از اوایل قرن بیستم تولید می شده و اوایل از آن به عنوان ماده ای جایگزین برای تولید لوازم کارد و چنگال های قدیمی که در آنها مشکلاتی مانند فرسودگی، شکستگی و زنگ زندگی رایج بود، استفاده می کرده اند.

این آلیاژ توسط الوود هینز (Elwood Haynes) اختراع شده و مانند بسیاری از آلیاژ های پیشگام و شناخته شده همانند اینکونل، اینکولوی و غیره، گرید های گوناگونی را دارا است که هر کدام ترکیب منحصر بفردی دارند و مصارف آنها نیز گسترده است.

البته این ماده نسبت به آلیاژ های بالا کمتر شناخته شده است، ولی به دلیل داشتن خواصی بارز و با اهمیت، عنصر مهمی در حوزه مهندسی به شمار می رود.

استلایت چیست؟

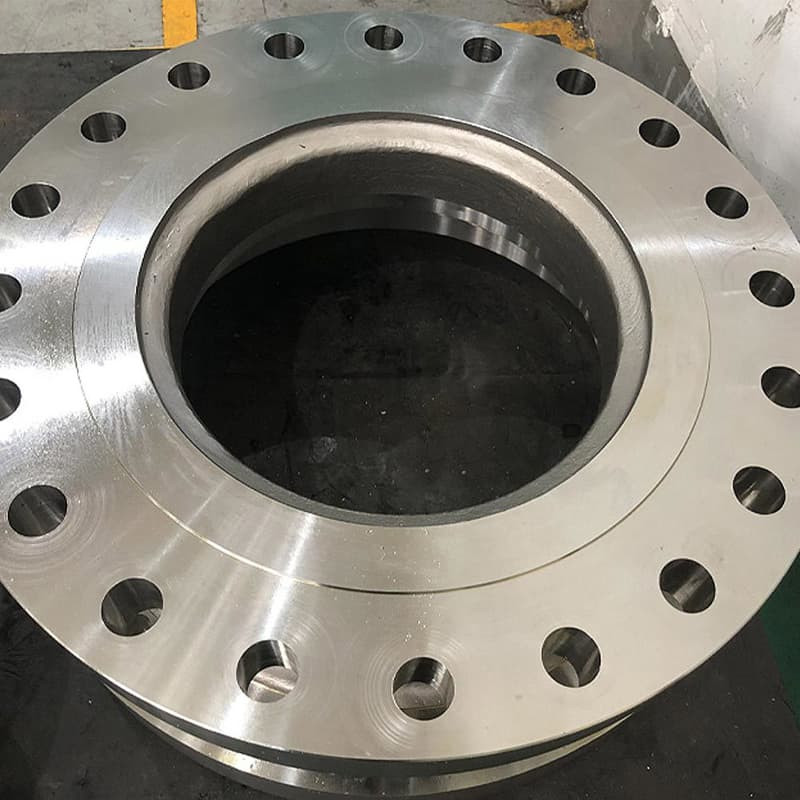

به زبان ساده، آلیاژ استلایت برای ایستادگی در برابر فرسودگی شدید و از هم گسیختگی طراحی شده است و به ویژه می توان آن را با اضافه کردن ترکیبات مخصوص، شکل دهی کرد و بر روی آن ریخته گری انجام داد. انواع مختلف استلایت می توانند دارای عناصر گوناگونی چون نیکل، آهن، کربن، منیزیم، گوگرد، سیلیکون و تیتانیوم باشند. با اضافه کردن این عناصر جدید به ترکیبات استلایت، سطوح ویژه ای از مقاومت به فرسایش، خوردگی و دما را می توان به آن بخشید. از این آلیاژ معمولاً در محیط های استفاده می شود که دمای آنها بین 315 تا 600 درجه سانتی گراد باشد. توانایی حفظ استحکام قسمت های داخلی و مقاومت به سایش و پارگی از اصلی ترین قابلیت های این ماده به شمار می رود.

هزینه و مزایای استفاده از استلایت

همانطور که در بالا اشاره گردید، ویژگی اصلی این فلز، پایداری در برابر سایش، استحکام بالا و همچنین توانایی حفظ وضعیت خود در مجاورت دما های بسیار زیاد می باشد. در صورتی که نیازمند خواص بیشتر و همچنین ویژه از این ماده باشید، باید ترکیبی از چند آلیاژ را به آن اضافه نمایید؛ تقریباً برای تغییر ویژگی تمام آلیاژ ها، یکی از راه های پیش رو تغییر دادن ترکیبات آنها می باشد.

از مزیت های این فلز که بگذریم، این سوپر آلیاژ یک عیب بزرگ دارد و آن هزینه بالای استفاده از آن می باشد. دلیل این امر این است که استلایت را به سختی می توان ماشین کاری و تراشکاری نمود به طوری که انجام این دو عملیات بر روی آن تقریباً غیر ممکن است؛ بنابراین ریخته گری استلایت باید به کامل ترین شکل و با رعایت تمام جوانب انجام شود تا نیاز به عملیات بعدی به حداقل برسد.

استلایت سختی و چقرمگی بالایی را دارا است. این دو ویژگی آن را برای استفاده در بسیاری از صنایع مناسب می سازند، اما در عوض انجام عملیات و دستکاری آن بسیار مشکل خواهد بود. برای پرداخت ماده ای با سطح بسیار سخت همانند استلایت، باید با سمباده آن را صیقل داد.

مصارف رایج استلایت

کسانی که در صنعت مهندسی باشند، ممکن است از استلایت 100 نامی شنیده باشند. استلایت 100 یک ماده موثر برای تولید ابزارآلات برشکاری است. با اضافه کردن عناصر دیگر به ترکیب استلایت، می توان گریدی (به عنوان مثال استلایت 100) تولید کرد که سطح بسیار سختی داشته، قادر است تا در دما های بالا عملیات را انجام دهد و عمر بالایی نیز داشته باشد. برای پی بردن به سختی استلایت 100 کافی است به اره های فلزی که از این ماده تولید می شود، نگاه کنید و ببینید که دندانه های آن چقدر محکم بوده و تا مدت های طولانی استفاده می شوند. البته مصارف استلایت فقط شامل ساخت ابزار های برش نمی شود!

در صنعت تولید، زمینه های بسیاری وجود دارند که برای کار در آنها نیاز به دو خاصیت مقاومت به دمای بسیار بالا و همچنین سختی فوق العاده زیاد احساس می شود. با توجه به توضیحاتی که درباره خواص این فلز داده شد، می توان نتیجه گرفت که از این فلز در حوزه های گوناگون تولید، مانند تولید موتور ماشین، فنر سوپاپ، سیت سوپاپ، لوله تفنگ رگبار و گونه های دیگر تفنگ استفاده می گردد.

جالبت است بدانید که آزمایش هایی برای استفاده از استلایت به عنوان پروتز استخوان لگن نیز صورت گرفته است. نمونه دیگری از چنین کاربرد هایی، استفاده از این آلیاژ به عنوان ماده ای برای ساخت دریچه مصنوعی قلب در دهه 1960 میلادی می باشد. به طور کلی هر جا صحبت از فرسایش، خوردگی، استحکام و دمای زیاد شد، نام استلایت زیاد به چشم می آید.

در چه مواقعی نمی توان از استلایت استفاده نمود؟

در صنعت هسته ای، به موادی با سختی، مقاومت به دما و خوردگی فوق العاده زیاد نیاز است؛ بنابراین ممکن است فکر کنید که استلایت، ماده ای مناسب برای استفاده در این صنعت به شمار می رود. متاسفانه این ماده برای بکارگیری در ساخت لوله های راکتور مرکزی در نیروگاه های هسته ای مناسب نیست، زیرا احتمال دارد ذرات ریز استلایت وارد مایع موجود در لوله ها شود. در اینصورت عنصر کبالت درون آلیاژ بوسیله جریان نوترون درون راکتور تبدیل به کبالت 60 خواهد شد.

کبالت 60 یک ایزوتوپ پرتوزا بوده، می تواند پرتو های گامای پر انرژی از خود ساتع کرده و نیمه عمری برابر با 5/5 سال دارد. این عنصر عموماً ماده پر خطری نیست، اما به دلیل اینکه تعدادی از نیروگاه های هسته ای از این ماده استفاده نموده اند، بسیاری از کارکنان این مکان ها در معرض تشعشعات این ماده قرار گرفته و ممکن است سلامت آنها به خطر بیفتد.

Related Posts

نظر

By accepting you will be accessing a service provided by a third-party external to https://modirkharid.com/mag/